単発プレス加工とは? 順送プレスとの違いや加工の向き不向きを解説

プレス加工は板金加工や切削加工、溶接加工のような金属加工技術のひとつです。プレス加工には「単発プレス」と「順送プレス」があります。使用する金型によって区別され、それぞれ異なる特徴を持っています。作りたい製品に合わせて、適切な加工方法を選ぶことが大切です。

ここでは、単発プレス加工とは何か、順送プレスとの違いや単発プレスに向いている加工・向かない加工、単発プレスでできる加工について解説します。

単発プレス加工とは

単発プレス加工とは「単発金型」を使用するプレス加工のことです。単発金型は1つの工程に対応した金型を意味します。例えば、せん断ならせん断用の金型を、穴あけなら穴あけ用の金型を使って単発の加工をおこないます。

基本的に人の手で1工程ずつ作業をするため、自動加工や連続加工ができず大量生産には向きません。複雑な形状に加工する際は、工程ごとに金型を交換する手間も発生します。

逆に小ロットの生産や単工程の加工においては、型費も安いことからコストメリットが得られやすい加工方法です。

単発プレス加工と順送プレス加工の違い

プレス加工の手法には、単発プレス加工以外に「順送プレス加工」があります。「順送金型」を自動機に取り付け、複数の工程を一度におこなえる加工方法です。以下、単発プレス加工と順送プレス加工の具体的な違いについて説明します。

金型の違い

単発金型はせん断や打ち抜き、穴あけ、曲げといった加工ごとに1つの金型を使いますが、順送金型は1つの金型で「穴あけ+曲げ」「打ち抜き+曲げ+せん断」のように2つ以上の工程をまかなえます。

順送プレス加工は工程ごとに交換する手間がない分、金型の形状は複雑になります。そのため、順送金型の製作コストは単発金型より高価です。

加工速度の違い

単発プレス加工は、工程が多くなるほど金型を交換する時間もかさみます。順送プレス加工は金型交換なしに複数の工程を自動でおこなえるため、単発プレス加工よりも高速です。ただし、製品形状が単純で速度差がほとんど出ない場合や順送プレスに向かない加工の場合には、単発プレス加工を選択します。

生産性の違い

複数の工程を自動でおこなえる順送プレス加工なら大量生産が可能です。単発プレス加工より順送プレス加工のほうが製品精度の安定性にも優れています。単発プレス加工は、試作品を作りたい、あるいは低コストで少量生産をしたいといった場合に採用されるのが一般的です。

安全性の違い

単発プレス加工は金型交換や材料をセットする作業者が必要です。順送プレス加工は機械に作業を任せられるため、人の手を必要としません。ケガや事故の発生リスクの観点からは、順送プレス加工のほうが安全性は高いといえるでしょう。

単発プレスに向いているもの

加工時に単発プレスと順送プレスのどちらを採用するかは、生産コストや製品形状、求められる精度によります。ここでは、単発プレスに向いている加工について紹介します。

大きいサイズ

一つひとつの製品を手作業で加工していく単発プレスは、大きめの製品にも対応できます。一方、材料に製品がつながったまま複数の工程をおこなう順送プレスは、大きいサイズの製品加工には不向きです。

単純形状

単純形状の加工は工程が少ないため、金型コストがかからない単発プレスが有利です。加工精度も十分に保つことができます。

1万個以下

単発プレスは設備や金型の費用を抑えられますが、製品を量産しようとすると作業者コストがかかってしまいます。1万個以下の少量生産ならコストメリットが得られやすいでしょう。

向いていないもの

単発プレスに向いていない加工は、順送プレスまたはトランスファープレス(単発プレスを複数並べて加工する方法)を用います。

小さいサイズ

製品サイズが小さい場合、手作業をともなう単発プレス加工では精度を保つのが困難です。あらかじめ設計したとおりに、高精度かつ高速に自動加工できる順送プレスが適しています。

複雑形状

製品形状が複雑になるほど工程数も増えるため、単発プレスには向きません。複数の工程をカバーできる順送プレスかトランスファープレスを採用したほうが、生産スピードと精度の両立を図れます。

1万個以上

単発プレスは何万個もの製品を加工するには不向きです。人の手を必要とするため長時間の稼働が難しいからです。コスト面からも、一般的には機械加工で大量生産をおこないます。

単発プレスでできる加工

単発プレスは1つの金型でできる加工は1つだけですが、金型を交換すれば多様な加工方法に対応できます。ここでは、単発プレスで可能な加工について紹介します。

・せん断

板材を直線的に切断する加工です。素材の破壊限以上の外力を加え、金型に沿って切ることができます。

・打ち抜き

板材を特定の形状に切り抜きます。クッキーの型抜きのように、製品となる部分を抜き取る加工です。

・穴あけ

板材に穴を開けるプレス加工です。打ち抜きとは逆に、製品に不要な部分を切り抜きます。丸い穴を開ける場合、板厚の0.5〜1.5倍程度の範囲で調整します。

・曲げ加工

板材を任意の角度に折り曲げます。製品形状が複雑な場合には、曲げ加工を繰り返したり、曲げ形状を調節したりして対応します。

・カーリング

製品の縁を丸める加工方法です。端部に触れてケガをしないようにするとともに、製品の強度を高める効果があります。

・バーリング

板材に穴を開け、その開けた穴の縁を円筒状に伸ばします。主に、薄い金属板にネジ山を成形したいときに利用される技術です。

・絞り

平面的な板材を、立体的な容器状にプレス加工する技術です。絞り1回で変形できる限度があるため、目的とする形状になるまで「再絞り」をおこないます。出来上がりの形状によって「円筒絞り」「角筒絞り」「異形絞り」といった種類があります。

単発プレス加工は大きいサイズや少量生産に適した技術

単発プレスは金型コストが抑えられ、単純形状の製品を作るのに有効な加工方法です。順送プレスでは加工が難しい大きいサイズの製品や試作品、小ロット生産などに向いています。せん断や打ち抜き、穴あけ、曲げ加工のような基本的なものから、カーリングやバーリング、絞りまで多様な加工が可能です。

一方で、単発プレスに不向きな複雑形状の加工や大量生産は、複数の工程を自動化できる順送プレスが適しています。単発プレスと順送プレスの違いをよく理解して、作りたい製品に適した加工方法を選択しましょう。

小林製作所では、小~中量生産の単発プレス加工に経験とノウハウを保有しています。また、切削加工も行っておりますので、プレス+切削や、切削からプレスへの切り替え検討など様々なニーズにお応えすることが可能です。お気軽にご相談ください。

製品サンプル

製品名: 通信機器用部品

材質 : SUS304 ミガキ材

板厚 : t1.5

サイズ: 120×50

工程 : 外形抜き⇒穴抜き⇒成形⇒カット⇒曲げ5工程

特徴 :

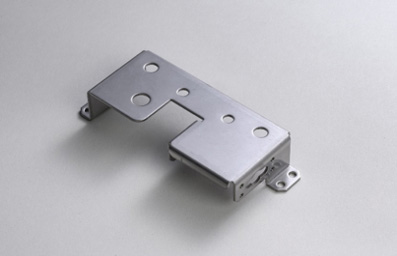

製品名: 通信機器用部品

材質 : SUS304 2B

板厚 : t1.0

サイズ: 130×85×45

工程 : 外形抜き⇒バーリング⇒箱曲げ2工程

特徴 :

製品名: 通信機器用部品

材質 : SUS304 2B

板厚 : t1.0

サイズ: Φ110×15

工程 : 外形抜き⇒絞り⇒エンボス加工

特徴 :

製品名: 通信機器用部品

材質 : SUS304 2B

板厚 : t1.5

サイズ: 110×40×20

工程 : 総抜き⇒箱曲げ2工程

特徴 :

製品名: 食品製造用部品

材質 : A5052P

板厚 : t2.0

サイズ: Φ75×50

工程 : 外形抜き⇒絞り1工程⇒縁切り⇒カーリング2工程

特徴 :

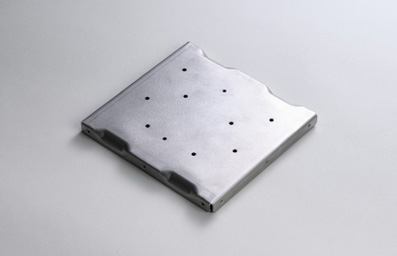

製品名: 通信機器用部品

材質 : SUS304 2B

板厚 : t1.0

サイズ: 120×130×10

工程 : 外形抜き⇒穴抜き⇒箱曲げ(リブ出し込み)

特徴 :

製品名: 通信機器用部品

材質 : SUS304 2B

板厚 : t0.8

サイズ: Φ120×7

工程 : 外形抜き⇒穴抜き及びビート出し⇒曲げ

特徴 :

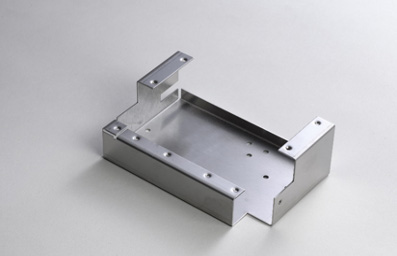

製品名: 通信機器用部品

材質 : SUS304 2B

板厚 : t3.0

サイズ: 190×100×65

工程 : 外形抜き⇒穴抜き⇒ビート出し⇒成形加工1工程

特徴 :

製品名: 照明機器用部品

材質 : SUS304 2B

板厚 : t1.0

サイズ: Φ75×80(フランジ部Φ95)

工程 : 本体 外形抜き絞り⇒底部成形絞り⇒穴抜き

特徴 :

製品名: 通信機器用部品

材質 : SUS304 2B

板厚 : t1.5

サイズ: Φ100

工程 : 総抜き工程⇒バーリング工程⇒成形曲げ

特徴 :

製品名: 通信機器用部品

材質 : SUS304 ミガキ材

板厚 : t2.0

サイズ: 50×40×35

工程 : 本体 外形抜き⇒穴抜き⇒バーリング⇒成形曲げ2工程

特徴 : 子部品 外形抜き⇒切り欠き工程⇒成形曲げ工程

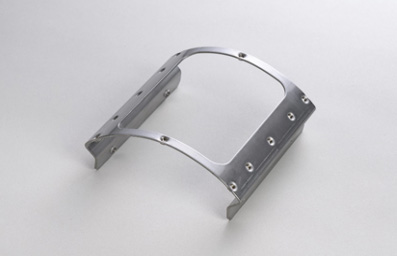

製品名: 通信機器用部品

材質 : SUS304 2B

板厚 : t1.5

サイズ: 110×110×45

工程 : 外形抜き⇒穴抜き⇒バーリング⇒成形曲げ2工程

特徴 :

製品名: 防水カバー

材質 : SUS304 2B

板厚 : t1.5

サイズ: 160×125×90

工程 : 絞り3工程⇒縁切り⇒穴抜き

特徴 :

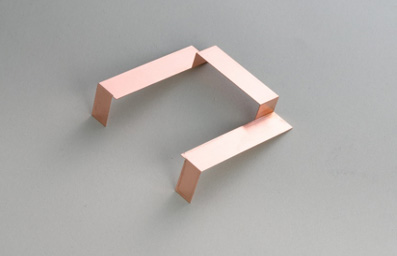

製品名: 医療機器用部品

材質 : C1020

板厚 : t0.3

サイズ: 160×140

工程 : 抜き⇒ベンダー曲げ

特徴 :

製品名: 医療機器用部品

材質 : C1020

板厚 : t0.3

サイズ: 70×70

工程 : 抜き⇒ベンダー曲げ

特徴 :